在瞬息万变的产品开发世界中,速度与精准度就是制胜的关键。曾经,将设计蓝图转化为实体模型意味着漫长等待、高昂开支与难以避免的妥协。而今,3D 打印技术如同一束强光穿透迷雾,从根本上重构了产品模型制作的流程与可能,成为了现代产品开发体系中不可或缺的加速器和创新工场。

下面杭州3D打印公司——麦客信息为您详细分享:3D 打印技术在产品模型制作中的具体应用,如果您有产品模型需要打印,欢迎随时来电!

告别传统之痛,拥抱数字制造优势:

传统的模型制作方式——无论是依赖工匠手工精雕细琢,还是使用CNC机床切削加工——都面临着难以逾越的瓶颈:

·时间成本高昂: 复杂结构的模型往往需要数周甚至数月才能完成,严重拖慢产品上市节奏。

·经济负担沉重: 模具开发、专用设备及人工成本高昂,尤其对于仅需少量验证的初期设计,投入产出比极低。

·设计自由受限: 复杂曲面、精细镂空或高度定制化的几何结构在传统工艺下几乎难以实现,或成本令人望而却步,迫使设计师在创意上妥协。

·迭代效率低下: 每一次设计修改都意味着高昂的时间与金钱代价,严重抑制了探索最优方案的积极性。

3D 打印技术则以其增材制造的本质,一层层堆积材料实现三维构建,完美应对了这些挑战:

ü 速度革命: 设计文件直达打印机,数小时至数天内即可获得实体模型,开发周期被压缩至极限。

ü 成本可控: 无需模具,小批量制作成本极低,特别适合原型迭代与个性化定制。

ü 设计无界: 对几何复杂性几乎“免疫”,无论是错综复杂的内部流道、轻量化的晶格结构,还是有机仿生形态,都能精确实现。

ü 敏捷迭代: 设计修改后,只需更新打印文件即可快速获得新版模型,极大鼓励创新探索与快速优化。

ü 真实材质模拟: 从坚韧的工程塑料到类橡胶柔性材料,从透明树脂到金属粉末,丰富的打印材料能高度模拟最终产品特性。

核心应用场景:驱动产品开发全流程

3D 打印在产品模型制作中的应用已渗透至从概念萌芽到市场验证的每一个环节:

1. 概念可视化与形态验证(外观原型):

设计师在构思初期即可将脑海中的形态快速转化为触手可及的实体,便于团队直观评估审美、比例、人机工程学等要素。例如汽车设计团队用高精度光固化(SLA)树脂打印出概念车仪表盘模型,评估曲面造型与按键布局的视觉效果与触感。

2. 结构与装配验证(装配原型):

打印出产品的多个部件甚至完整装配体,用于测试零件间的配合精度、可装配性以及运动机构的可行性。消费电子公司利用尼龙(SLS)打印出新型蓝牙耳机充电仓的多色部件,在量产模具开发前完成精确的装配测试,避免昂贵的后期修改。

3. 功能性测试(功能原型):

选择具有特定机械、热学或流体性能的材料打印模型,直接用于模拟真实工况下的功能测试。医疗器械公司采用耐高温、可灭菌的树脂打印手术器械手柄原型,进行握持力测试与消毒循环验证。

4. 用户反馈与市场验证(用户测试原型):

快速制作具有高度完成度(甚至包含表面处理如喷漆、电镀效果)的模型,用于焦点小组测试、市场调研或投资人展示,收集真实反馈以指导后续开发方向。家用电器厂商在大型展会前打印出逼真的新一代咖啡机模型,成功获取用户对操作界面和外观的第一手评价。

5. 小批量定制与直接生产(快速模具/最终用途部件):

对于小批量、高度定制化产品或难以开模的复杂部件,3D打印可作为直接制造手段(如DMLS金属打印的航空航天定制支架),或用于制造简易注塑模具(如用高温树脂打印的硅胶复模母模),实现低成本快速试产。

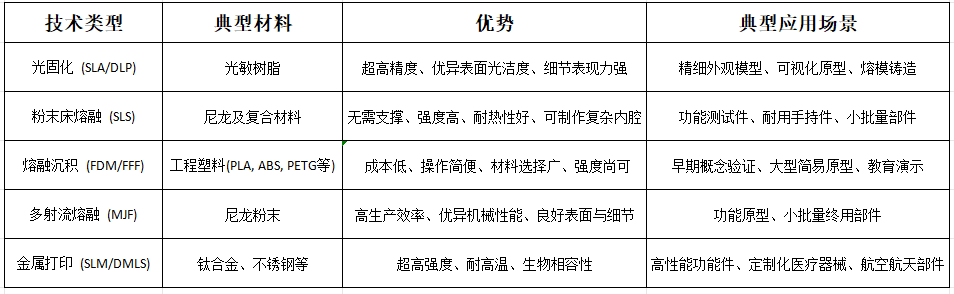

主流技术选择:匹配需求,精准发力

面对多样化需求,不同3D打印技术各展所长:

3D打印已远非新奇技术,而是产品开发流程中的战略核心。它赋予设计师前所未有的自由,将“不可能”的结构变为现实;它赋予工程师敏捷迭代的能力,在物理世界中快速验证与优化;它赋予企业更快的响应速度,在激烈的市场竞争中抢占先机。从最初的概念草图到最终的功能验证,3D打印构筑了从蓝图到实物的最短路径,持续驱动着产品创新的边界不断拓展。在可见的未来,它不仅是模型制作工具,更是塑造下一代产品的核心引擎与创新源泉。